Motoraufladung - Kompressor - Abgasturbolader - Ladeluftkühlung

Unter dem Begriff Motoraufladung werden bei Verbrennungsmotoren alle Zusatzaggregate zusammengefasst, die beim aufgeladenen Motor eine Leistungssteigerung gegenüber einem Saugmotor mit gleichem Hubraum darstellen. Der Effekt beruht auf dem Zuführen zusätzlicher Luft, seltener auch von zusätzlichen Gasgemischen. Diese "Zwangsbefüllung" verbessert den Füllungsgrad und erhöht somit die Leistung. Allerdings werden durch die Aufladung auch die thermischen und mechanischen Belastungen des Motors erhöht. Deshalb sind der Leistungssteigerung durch diese Verfahren materialtechnische und konstruktive Grenzen gesetzt. Ein moderner aufgeladener Motor hat einen geringeren spezifischen Verbrauch als ein vergleichbarer Saugmotor mit gleicher Leistung bei größerem Hubraum.

|

Inhaltsverzeichnis

- 1 Leistungssteigerung durch Aufladung

- 2 Systematik

- 2.1 Nach Einsatzgebieten

- 2.2 Nach Vorverdichtung

- 3 Laderarten

- 3.1 Abgasturbolader

- 3.2 Mechanische Lader

- 3.2.1 Drehkolbenlader

- 3.2.2 Flügelzellenlader

- 3.2.3 Spirallader

- 3.2.4 Schleuderlader

- 3.3 Druckwellenlader

- 3.4 Schwingrohraufladung

- 3.5 Sonstige

- 4 Ladeluftkühlung

- 5 Wirtschaftliche Betrachtungen

- 6 Weblinks

|

Leistungssteigerung durch Aufladung

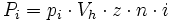

die Aufladung ist eine Möglichkeit, die Motorleistung zu steigern. Wie aus der Formel ersichtlich, vergrößert die Anhebung des mittleren indizierten Druckes pi die Leistung Pi.

Formel für die Motorleistung.

Pi = innere Motorleistung

pi = mittlerer indizierter Druck

V h = Hubraum

z = Zylinderanzahl

n = Drehzahl

i = Arbeitshübe pro Umdrehung

Die anderen Variablen Vh, z, n und i tragen ebenfalls zur Leistungssteigerung bei und werden entsprechend dem Anwendnungfall und der speziellen Grenzen verwirklicht. Eine Leistungssteigerung durch Anheben der Drehzahl n ist praktisch nicht durchführbar, weil die Zylinderzahl z dann mit der 3.Potenz des Leistungsverhältnisses wachsen müßte.

Systematik

Nach Einsatzgebieten

Typische Anwendungen von Ladern sind

- Schiffsdieselmotoren

- PKW-Dieselmotoren

- PKW-Ottomotoren in Sportwagen

- Motorsport

- LKW-Dieselmotoren

- Motoren in stationären Anlagen und Spezialfahrzeugen, bei denen eine hohe Leistungsreserve erforderlich ist.

Nach Vorverdichtung

Da bei der Motoraufladung Gase verdichtet werden, kann man die Lader danach unterscheiden, wie sie die angesaugte Luft von der Niederdruckseite auf die Hochdruckseite bringen:

- Lader ohne innere Verdichtung: Die Luft wird angesaugt und ohne innere Verdichtung auf die Seite mit höherem Druck transportiert. Zu diesem Vertreter gehört z.B. der Turbolader und das Roots-Gebläse.

- Lader mit innerer Verdichtung: Hier verengen sich die Kammern während das angesaugte Gas von der Niederdruckseite zur Hochdruckseite befördert wird. Zu diesem Typ gehören z.B. Flügelzellen-Lader, G-Lader und der Ro Lader von Wankel.

Hauptvorteil der inneren Verdichtung ist ein geringeres Geräusch. Die Verdichtungswärme wird dabei im Lader selbst erzeugt, weshalb dieser besser gekühlt werden muss.

Laderarten

Lader werden nach ihren Wirkprinzipien unterschieden. Die am häufigsten verwendeten sind Abgasturbolader, mechanische Lader und Druckwellenlader. Im weiteren Sinne gehört dazu auch die so genannte Selbstaufladung, bei der durch besonders gestaltete Ansaug- und Abgasrohre die Gasschwingungen bei bestimmten Drehzahlen durch Resonanz verstärkt werden, wodurch der Gaswechsel im Zylinder verbessert wird. Das Resonanzprinzip wird meist als kombinierte Lösung mit anderen Laderarten verwendet, wodurch deren Wirkung optimiert wird.

Abgasturbolader

Diese am häufigsten anzutreffende Laderart ist eine Gasturbine, die einen Verdichter direkt antreibt. Turbinen- und Verdichterrad sind über eine Welle fest miteinander verbunden und bilden zusammen das Laufzeug. Das Turbinengehäuse liegt direkt im Abgasstrom, möglichst nahe am Abgasauslass des Motors. Im davon getrennten Verdichtergehäuse komprimiert und beschleunigt das Verdichterrad die Ladeluft im Ansaugtrakt. Das meist kurz Turbolader genannte Aggregat hat den großen Vorteil, dass es einen Teil der sonst ungenutzten Restenergie im Abgas zum Antrieb verwendet und damit den Gesamtwirkungsgrad verbessert. Zudem wird die Schadstoffemission durch die frühe Abkühlung der Auspuffgase verringert.

Turbolader waren bereits seit dem frühen 20. Jahrhundert im Einsatz, allerdings bis Anfang der Neunziger Jahre fast ausschließlich bei Dieselmotoren und dort auch nur bei relativ hubraumgroßen Motoren. Die Gründe dafür liegen in den extremen Anforderungen an Material und Präzision, um eine wirtschaftlich sinnvolle Lebensdauer zu erreichen: Die Turbine in modernen Motoren ist im Betrieb einem über 1000 °C heißen Abgasstrom ausgesetzt und wird oft auf weit über 100.000 Umdrehungen je Minute beschleunigt. Dabei soll möglichst wenig Wärme auf den Verdichter übertragen werden. Um bei diesen Drehzahlen die Trägheits- und Fliehkräfte gering zu halten, müssen die Materialien des Laufzeugs sehr leicht, gleichzeitig über einen schnell wechselnden Temperaturbereich von ca 1000 °C formbeständig und hochfest sowie die Lagerung fast spielfrei, aber auch leichtgängig sein. Diese Anforderungen konnten erst mit der Entwicklung moderner Werkstoffe und Technologien im späten 20. Jahrhundert weitgehend erfüllt werden. Die früheren Turbolader waren aufwändig gefertigte, relativ große und schwere Aggregate. Um sie einigermaßen wirksam einzusetzen, war ein großes Abgasvolumen notwendig, das nicht allzu heiß war. Das war nur bei großen Dieselmotoren gegeben. Seit den Neunzigern hielt der "Turbo" auch Einzug bei immer mehr PKW-Ottomotoren. Ein klassischer Nachteil, das so genannte Turboloch, ist physikalisch bedingt. Die zusätzliche Leistung steht beim Tritt aufs Gaspedal erst nach einigen Sekundenbruchteilen zur Verfügung. Die Turbine muss zuerst beschleunigt werden und auch die beschleunigte Ladeluft besitzt eine gewisse Trägheit. Teilweise kompensiert wird dieser Effekt bei modernen Maschinen durch elektronisch gesteuerte Anpassung des Ladedrucks, durch variable Anstellung der Schaufeln (Variable Turbinengeometrie VTG), wodurch der Auftreffwinkel des Gasstroms bei allen Drehzahlen optimiert wird und andere Maßnahmen. Bei neueren Turbo-aufgeladenen Dieselmotoren mit Direkteinspritzung ist ein Turboloch im normalen Betrieb praktisch nicht mehr spürbar.

Mechanische Lader

Für diese Gruppe ist auch der irreführende Begriff "Kompressor" gebräuchlich, der in der Technik gewöhnlich für stationäre und mobile Drucklufterzeuger benutzt wird. Die Klassifizierung "mechanisch" bezieht sich dabei auf die Antriebsart direkt vom Motor über Ketten-, Riemen- oder Zahnradgetriebe, gegebenenfalls mit zwischengeschalteter Kupplung. Mechanische Lader können aber auch von einem gesonderten Elektromotor angetrieben werden. Bei mechanischen Ladern ist das sog. 'Turboloch' nicht mehr existent.

Drehkolbenlader

Diese nach dem Erfinder des Konstruktionsprinzips als Roots-Gebläse benannten Lader haben zwei gegenläufige Rotoren, deren 2 oder 3 keulenförmige "Flügel" wechselweise ineinandergreifen. Dabei wird die Luft ähnlich wie bei einer Zahnradpumpe auf der einen Seite angesaugt, von den "Flügeln" an der inneren Wandung des ovalen Gehäuses entlanggeschoben und auf der Gegenseite herausgedrückt. Die Wellen der beiden Drehkolben sind außerhalb des Gehäuses über Zahnräder verbunden. Die Kolben laufen zueinander und zum Gehäuse vollkommen berührungsfrei. Rootslader arbeiten ohne innere Verdichtung. Auf Grund ihrer Wirkungsweise arbeiten sie erst ab einer größeren Luftmenge effektiv und sind daher relativ groß und schwer. Meist werden sie bei mittleren und großen Dieselmotoren eingesetzt. Ihr großer Vorteil gegenüber dem Turbolader ist, dass sie sofort wirken und dass kein Turboloch entsteht. Außerdem sind sie wegen der niedrigeren Drehzahl, der geringeren thermischen und Druckbelastung und wegen des berührungsfreien Laufs wesentlich langlebiger und wirtschaftlicher in der Herstellung.

Roots-Lader wurden früher häufig bei Mercedes-Rennwagen und schweren Lkw (MAN) eingebaut – heute bei den Mercedes-Benz Kompressor-Modellen. Eine Weiterentwicklung stellt der Rotationskolbenlader dar - mit einem Flügel und drei Innenläufern.

Flügelzellenlader

Sie arbeiten nach dem Prinzip der gleichnamigen Flüssigkeitspumpen bzw. umgekehrt wie die sogenannten Luftmotoren in vielen Druckluftwerkzeugen. In einem Gehäuse mit kreisförmigem Querschnitt läuft ein exzentrisch dazu gelagerter Rotor, in dem radial mehrere Flügel aus Kunststoff oder Hartgewebe angeordnet sind. Die Flügel werden in Nuten des Rotors geführt und sind in radialer Richtung verschiebbar. Im Betriebszustand werden sie durch die Fliehkraft, seltener durch Federkraft, mit ihren Außenkanten an die innere Gehäusewandung gedrückt und gleiten auf deren Oberfläche. Dadurch bilden sich zwischen benachbarten Flügeln abgeschlossene Räume, auch Zellen genannt, in denen die Luft befördert wird. Das Gehäuse besitzt je eine Eintritts- und eine Austrittsöffnung. Durch die exzentrische Lagerung werden die Zellen während der Rotation auf der Saugseite zunächst vergrößert, wodurch ein leichter Unterdruck entsteht. In Richtung der Druckseite verkleinern sie sich kontinuierlich wieder bis zur Austrittsöffnung. Dadurch wird die Luft vorkrompimiert und beschleunigt in den Ansaugtrakt des Motors geleitet. Durch einfach realisierbare Verstelleinrichtungen kann die Exzentrizität verändert und die Aufladung problemlos angepasst werden. Flügelzellenlader haben eine kleinere Leistung als Turbo- und Rootslader. Die mögliche Drehzahl ist höher als beim Rootslader, aber durch die Fliehkräfte und Reibung begrenzt. Sie sind klein, leicht und verhältnismäßig günstig zu fertigen. Da sie aber durch die Reibung der Zellenflügel einem erhöhten Verschleiß unterliegen, ist ihre Lebensdauer recht begrenzt. Aufgrund dieser Eigenschaften eignen sie sich vor allem für kleine Ottomotoren in Sportwagen.

Dieser Lader (Wellenantrieb) wurde bei der BMW-Motorrad-Rekordmaschine bereits ab 1930 eingesetzt. Siehe auch Drehschieberpumpe

Spirallader

Das Prinzip dieser Gruppe der Verdrängungslader wurde bereits Anfang des 20. Jahrhunderts in den USA patentiert. Die praktische Anwendung in nennenswerten Stückzahlen scheiterte jedoch an der komplizierten Fertigung und den Materialanforderungen. Erst in den Siebziger Jahren wurde die Idee von Volkswagen wieder aufgegriffen und nach einer Testphase mit einigen hundert Exemplaren und vielen Detailveränderungen in den Achtziger Jahren in größeren Stückzahlen eingesetzt. VW nannte ihr in zwei verschiedenen Größen produziertes Modell G-Lader (G40 / Polo und G60 / Golf, Passat und Corrado). Die Bezeichnung bezieht sich auf die Konstruktion. Das im Querschnitt runde Gehäuse besteht aus zwei Hälften, in die jeweils zwei spiralförmige Stege eingegossen sind, die, wie der ebenfalls spiralförmige Verdränger, an den Großbuchstaben G erinnern. Die Zahlen 40 bzw. 60 geben die Höhe/Breite des Gehäuses in Milimetern wieder. Der Verdränger wird durch die Kurbelwelle über Riementrieb von einer Hauptwelle angetrieben und eine mit dieser über Riemen gekoppelten Nebenwelle geführt. Beide Wellen besitzen Exzenter, so dass der Verdränger nicht rotiert, sondern lediglich schnelle Schwingbewegungen ausführt. Die Luft strömt tangential ins Gehäuse, wird dort zwischen den Spiralstegen von Gehäuse und Verdränger eingeschlossen und in Richtung Gehäusemitte befördert, von wo sie zum Ansaugtrakt gelangt. Durch die Oszillationsbewegung entstehen sich ständig verkleinernde Volumina zwischen den Stegen. Die Luft wird so verdichtet und beschleunigt. G-Lader haben aufgrund der erheblichen Reibung der aufwändigen Dichtelemente und Federn, die zwischen den Stirnseiten von Verdränger und Gehäuse angeordnet sind, eine geringe Lebensdauer, wenn die betreffenden Verschleißteile nicht turnusmäßig kontrolliert und getauscht werden. Aus wirtschaftlichen Erwägungen bezüglich Fertigung (Ausschuß bis zu 80%), Reparatur- und Austauschkosten konnten sie sich deshalb nicht durchsetzen. VW stellte die Fertigung Anfang der Neunziger Jahre ein..

Schleuderlader

Ein Schleuderlader (auch Radialverdichter genannt) ist vom prinzipiellen Aufbau her ein Turbolader, bei dem jedoch der Antrieb des Verdichterrades nicht über eine Abgasturbine, sondern direkt über z.B. einen Keilriemen über die Kurbelwelle und ggf. ein Hochsetzgetriebe erfolgt. Schleuderlader werden bei Flugmotoren und Schiffsdieseln eingesetzt. Teilweise findest sich dieses Prinzip heute noch in Nachrüstteilen zum Tuning von Pkws. Durch den direkten Antrieb ist kein Kontakt mit heißem Abgas nötig. Die Verrohrung und der Anbau eines Schleuderladers vereinfacht sich entsprechend. Der direkte Antrieb birgt jedoch auch eines der größten Probleme dieser Form der Aufladung, da mit der Drehzahl des Laders, welche ja proportional zur Motordrehzahl steigt, die geförderte Luftmenge nicht in proportionalem Maße ansteigt. Idealerweise sollte also der Radialverdichter über ein stufenloses Getriebe angetrieben werden, um für jeden Betriebspunkt des Motors die ideale Luftmenge zur Verfügung stellen zu können.

Druckwellenlader

Die auch als Comprex-Lader (von Compression/Expansion) bekannte Konstruktion nutzt die kinetische Energie der heißen Abgase (Expansion) im Unterschied zum Turbolader direkt zur Verdichtung (Compression) und Beschleunigung der Frischluft. Der Rotor ist als Zellenrad (ähnlich dem eines Axiallüfters) ausgebildet und wird von Luft- und Gasgehäuse mit einem gemeinsamen Mantel umschlossen. An den gegenüberliegemden Stirnseiten befinden sich je zwei Luft- bzw. Abgasöffnungen in Form von Kreissegmenten. Wenn die gerade mit Luft gefüllten Zellen vor die Abgaseinlassöffnung (vom Motor kommend) gedreht werden, wird die Luft vom heißen, unter Druck stehenden Gas in Richtung der gegenüberliegenden Seite beschleunigt. Beim Weiterdrehen des Rotors erreichen die Zellen die Öffnung der Ladeluftleitung, die Luft strömt Richtung Motor. Bevor auch das Abgas die Öffnung erreicht, haben die Zellen die Ladeluftleitung bereits passiert und sind verschlossen. Das unter Druck stehende Abgas entweicht nach weiterer Drehung in die kurz danach freigegebene Auspuffleitung. Dadurch entsteht ein Unterdruck, der Frischluft aus der nun passierten Ansaugleitung nachsaugt. Obwohl Luft und Abgas in direkten Kontakt miteinander kommen, erfolgt eine teilweise Vermischung nur in einer schmalen Zone der Zellen. Der Antrieb des Zellenrades erfolgt lediglich, um den Gaswechsel mit der Motordrehzahl zu synchronisieren, und ist sowohl als Direktantrieb von der Kurbelwelle über Zahn- oder Keilriemen, als auch mittels drehzahlgeregeltem Elektromotor möglich. Um kurzzeitige Druckspitzen aufgrund der Gasdynamik auszugleichen, können die Lufteinlass- und Gasauslassleitung des Motors mit sogenannten Aufnehmern versehen sein, die als kugelförmige Erweiterungen der jeweiligen Leitungen realisiert werden.

Der Comprexlader arbeitet kontinuierlich; die Leistung steht fast verzögerungsfrei sofort bereit, wodurch bereits im unteren Drehzahlbereich ein hohes Drehmoment verfügbar ist. Die Abkühlung und teilweise Vorentspannung der Abgase durch die Frischluft beeinflusst den Schadstoffgehalt günstig. Die Anforderungen an das Material hinsichtlich thermischer und mechanischer Belastung (Temperatur- und Druckwechsel mit hoher Frequenz) sind recht groß. Dichtung und Lagerung erfordern einen relativ hohen Aufwand. Die Synchronisierung mit der Motordrehzahl muss unter allen Umständen gewährleistet sein, sonst kann es zu erheblichen Leistungsverlusten kommen.

Ein Druckwellenlader wurde 1996 im Twingo Smile von Greenpeace eingesetzt.

Schwingrohraufladung

Dieses Verfahren ist keine Aufladung im klassischen Sinne, sondern die Ausnutzung eines besonderes Effektes. Zum Ende des Ansaugvorganges am unteren Totpunkt des Kolbens schließt sich normalerweise das Einlassventil, um zu verhindern, das die Ladung wieder in den Ansaugbereich zurückgedrückt wird. Bei der Schwingrohraufladung sind die Einlassrohre alle von gleicher Länge. Man nutzt hierbei die kinetische Energie der Luftsäule aus, die ein Zurückdrücken durch den bereits in Auswärtsbewegung befindlichen Kolben kurze Zeit verhindert und die Ladung leicht verdichtet. Erst nach Durchschreiten des unteren Totpunktes werden die Einlassventile geschlossen. Dabei wird die Gassäule im Einlasskanal schlagartig abgebremst, es kommt zu einer Druckwelle, die vom Ventil wegführt, durch die spezielle Konstruktion des Ansaugbereiches jedoch wieder reflektiert wird und wieder in Richtung Ventil geht. Idealerweise beginnt kurz vor Auftreffen auf das Ventil ein neuer Ansaugtakt und die Luftsäule ist somit bereits in Schwung und füllt den Zylinder somit schneller und vollständiger. Der Nachteil der Schwingrohraufladung ist, das sie eine spezielle Konstruktion der Ansaugspinne voraussetzt und nur in einem kleinen Drehzahlband zufriedenstellend funktioniert. Durch eine dynamische Veränderung der Ansauglänge (Audi) kann dieser Bereich erweitert werden. Verwendet wird dieses System vorwiegend von Audi und BMW.

Sonstige

Es gibt noch eine Vielzahl weiterer Konstruktionen, die allerdings eher als technische Konzepte - fast ausschließlich als mechanische Lader - existieren und in der Praxis kaum Bedeutung erlangt haben. Nennenswert ist hiervon nur noch der Schraubenlader, an dessen Weiterentwicklung derzeit gearbeitet wird. Ansonsten kommen zur weiteren Leistungssteigerung technische Detailverbesserungen und verschiedene Kombinationen der genannten Lader zum Einsatz, wie z.B. die variable Einlassteuerung, Anordnungen mehrerer Lader parallel oder seriell (Register-, Kaskadenaufladung) und andere.

Ladeluftkühlung

Die Leistung eines Motors ist proportional dem Luftdurchsatz, die der Motor ansaugt. Dieser wiederum ist proportional der Luftdichte. Durch die o.g. Methoden der Aufladung wird deshalb die Dichte gesteigert. Da durch die Verdichtung der Luft deren Temperatur ansteigt und die Dichte sinkt, wäre der Effekt der Aufladung stark gemindert. Durch Ladeluftkühler (Intercooler) wird diesem Effekt entgegengewirkt. Er hat also zwei Funktionen: Die mit sinkender Temperatur verbundene Dichtesteigerung kann in höhere Leistung umgesetzt werden, und durch niedrigerere Temperatur sinkt auch die thermische Belastung des Motors. Auch der NOx-Gehalt wird durch die niedrigere Temperatur des Motors gesenkt, die Klopfgrenze des Motors erhöht.

Wirtschaftliche Betrachtungen

Otto- und Dieselmotor unterscheiden sich grundsätzlich im Arbeitsverfahren. Der Ottomotor benötigt zur optimalen Treibstoffausnutzung und Leistungsentfaltung ein genau definiertes Verhältnis von Kraftstoff- und Luftmenge, das möglichst wenig vom theoretischen stöchiometrischen Verhältnis abweichen darf (siehe Lambdaregelung). Bei höherer Luftmenge steigt die benötigte Kraftstoffmenge proportional dazu. Die Verdichtung des Ottomotors ist wegen der unerwünschten Selbstentzündung begrenzt. Aus diesem Grund muss bei hochaufgeladenen Ottomotoren das Verdichtungsverhältnis herabgesetzt werden. Die Charakteristik ist gekennzeichnet durch gute Beschleuningungsfähigkeit und eine stark gekrümmte Drehmomentkurve, d.h. das maximale Drehmoment steigt im mittleren bis höheren Drehzahlbereich stark an. Jedes Zusatzaggregat wirkt sich spürbar in Form von Leistungsabfall aus.

Der Dieselmotor arbeitet immer mit Luftüberschuss. Eine Erhöhung der Luftmenge bedingt keine proportional erhöhte Kraftstoffmenge. Die Verdichtung ist höher und wird nur durch physikalische Gesetze bzw. die Materialeigenschaften und damit verbundene Gewichtserhöhung begrenzt. Der Diesel verfügt über den gesamten Drehzahlbereich über ein gleichmäßigeres Drehmoment und hohe Leistungsreserven. Zusatzaggregate mindern die verfügbare Leistung weit weniger gravierend.

Diese Gegenüberstellung verdeutlicht, warum mittlere und große Dieselmotoren gegenüber Ottomotoren für die Aufladung prädestiniert sind. Die erhöhten Leistungen und Drehmomente wirken sich dort nur unwesentlich auf Lebensdauer und Kraftstoffverbrauch aus. Tatsächlich werden fast alle neueren Modelle mittelschwerer und schwerer Diesel-LKW sowie Schiffsdiesel seit vielen Jahren mit Ladern ausgeliefert.

Erst seit den 1990er Jahren, mit der Entwicklung kleiner, leichter und in Wirkungsgrad und Lebensdauer verbesserter Aggregate findet der Lader (in Verbindung mit anderen Maßnahmen) in größerem Umfang Anwendung bei Serien-PKW.

Bei Neuzulassungen sind in der EU beinahe nur noch aufgeladene Dieselmotoren zu finden, weil durch die Besteuerung eine Lenkungswirkung zugunsten aufgeladener Aggregate erfolgt ist. Die neueren Normen lassen sich nur durch hohen Luftüberschuß erfüllen, dieser wiederum lässt sich ohne starken Drehmomentverlust nur durch Einsatz eines Laders erzielen.

Weblinks

Kategorie: Verbrennungsmotor |

deutsch

deutsch deutsch

deutsch